Налагодження гідросистеми складається з наступних етапів: - перевірка підготовленості до запуску; запуск гідросистеми; регулювальні роботи.

На першому етапі перевіряють підключення заземлення гідростанції, рівень масла в баку та його якість (чистоту, емульсування, відсутність піни та води). При початковому запуску гідросистеми необхідно провести короткочасний запуск приводу насоса підживлення, перевіряючи правильність напряму його обертання. Виробляють кілька короткочасних включень гідростанції тривалістю 2-3 з, під час яких перевіряють правильність напряму обертання основного насоса (за годинниковою стрілкою з боку вентилятора електродвигуна). Далі слід видалити із системи повітря, яке могло накопичитися в гідроагрегатах і трубопроводах. Для випуску повітря в деяких системах передбачається спеціальний кран на напірній магістралі, якщо такого крана немає, слід злегка послабити одне зі з'єднань трубопроводів у напірній магістралі.

Після запуску гідросистеми необхідно деякий час для розігріву олії, до завершення розігріву забороняється вмикати механізми верстата. При регулювальних роботах настроюють температурні реле та реле тисків. Про величину тиску різних ділянках гідросистеми можна судити за показаннями манометра. Повертаючи кран в одне з можливих положень, можна підключити манометр до всмоктувальної та напірної магістралей, системи підживлення, різних ланцюгів гідравлічних пристроїв верстата.

Техобслуговування гідросистем

При технічному обслуговуванні гідросистем необхідно дотримуватись наступних правил.

- Регулярно проводити профілактичні заходи, вказані в інструкції з експлуатації гідрообладнання.

- Не ремонтувати вузли гідросистем у приміщеннях механічних цехів.

- Регулярно, не рідше 1 разу на 12-15 місяців, замінювати робочу рідину; після зливу олії промити бак гасом.

- Перевірити чистоту фільтрів.

- Заливати робочу рідину за допомогою заправно-фільтуючої установки.

- Закривати оглядові, заливні кришки та пробки гідростанції.

- Слідкувати, щоб температура робочої рідини не перевищувала 60 °С.

- Слідкувати, щоб потужність, що споживається електродвигуном регульованого насоса без витрати олії в систему, не перевищувала 1,5 кВт.

Під час проведення робіт з обслуговування необхідно вимкнути приводні електродвигуни та розрядити пневматичні акумулятори.

Щоденне обслуговування

Щодня слід виконувати такі роботи.

- Перевірити рівень олії в баку, при необхідності долити.

- Перевірити, чи немає піни на поверхні робочої рідини. Визначити за кольором рідини, чи немає у ній повітря та води.

- Усунути витоки в гідровузлах та з'єднаннях.

- Перевірити за показниками індикаторів ступінь забруднення фільтрів та за необхідності замінити фільтруючі елементи.

- Перевірити роботу системи температурної стабілізації.

- Перевірити напругу в мережі живлення електромагнітів пристроїв керування.

- Перевірити за манометром регулювання клапанів та підрегулювати тиск у різних ділянках гідросистеми.

Щотижневе обслуговування

Раз на тиждень слід виконувати наступні роботи.

- Усунути виявлені витоки. Не затягувати надмірно з'єднання, якщо текти не припиняються; замінити прокладки, що вийшли з ладу, ущільнення, усунути перекоси і неплощинність сполучених поверхонь.

- Перевірити затяжку гвинтів, що кріплять насоси, гідромотори, циліндри та апаратуру.

- Перевірити стан пружних муфт між електродвигунами та насосами.

Щомісячне обслуговування

Щомісяця потрібно брати проби олії на різних рівнях бака для визначення придатності її для подальшої експлуатації.

При зміні в'язкості та щільності більш ніж на 20 % від номінальних значень олію слід замінити.

Щорічне обслуговування

Щорічно слід перевіряти робочий стан усіх пристроїв гідросистеми. При цьому проводять розбирання, очищення та промивання основних агрегатів, заміну або реставрацію зношених елементів (підшипників, прокладок, ущільнень рухомих деталей). Баки гідростанцій слід очистити, видалити всі сліди іржі, промити і пофарбувати фарбою маслостійкою. На знятих трубопроводах отвори рекомендується закривати пластмасовими або металевими пробками, не можна застосовувати для цієї мети ганчірки та дерево.

- 1137 переглядів

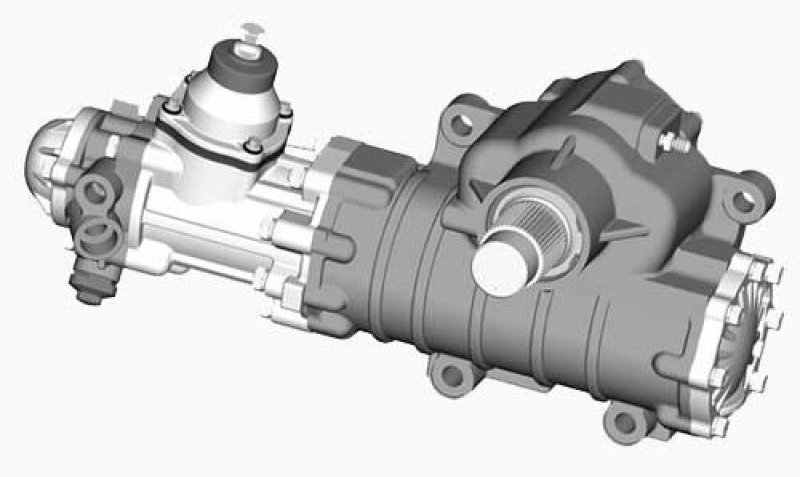

Серед безлічі різноманітних систем, що входять до конструкції вантажного автомобіля, далеко не останню роль грає гідравліка, що дозволяє з великою точністю та легкістю керувати механізмами різного штибу. Стандартна гідравлічна система складається з великої кількості елементів: поршневий привід, редуктор, запобіжний клапан, насос, масляний фільтр та резервуар для рідини. Взаємодія між цими елементами здійснюється за допомогою розподільних та регулюючих систем, а загальне управління проводиться за допомогою спеціальних контролерів, виведених на панель приладів. І оскільки неполадки в гідравліці можуть мати свою першопричину практично в будь-якому з вищезгаданих елементів, ремонт гідросистеми вантажного автомобіля в переважній більшості випадків є складним та комплексним процесом. І по-справжньому якісно та оперативно впоратися з таким завданням здатні лише професійні та досвідчені фахівці, «озброєні» сучасним сервісним обладнанням.

Причини поломок гідросистем

Найчастіше до поломки гідравліки приводить недотримання правил експлуатації автомобіля або помилки, допущені при неякісному сервісному обслуговуванні. Наприклад, співробітникам компанії «Лідер Авто» доводилося виконувати ремонт. гідравлічних системвантажних автомобілів, виправляючи такі прорахунки або недогляди:

- Порушення правил використання транспортного засобуабо графіка проходження планового ТО

- Застосування олії неналежного типу

- Помилки, допущені в регулюванні клапанів, реле та насосів

- Надмірний вміст шкідливих домішок у гідравлічній рідині

- Порушення вимог щодо заміни масла

Особливості ремонтних робіт

Кожен ремонт гідравліки вантажівок – дешевий чи дорогий – починається з діагностичних заходів. Фахівці ретельно вимірюють рівень витрати гідравлічної рідини, а також її фізичні параметри (температура, тиск). Далі йде повний та досконалий огляд кожного окремого елемента системи на предмет ступеня їх зношеності та працездатності. Виявивши причину неполадки, ми вилучаємо із системи проблемний фрагмент і відновлюємо його або змінюємо новий аналог.

Іноді ремонт гідросистеми вантажного автомобіля включає ремонт гідроциліндрів. А саме - реставрація робочих поверхонь гільз та стоків або їхня повна заміна. Також ми проводимо промивання системи, щоб позбавитися можливих засмічень. Після регулювання робочих параметрів системи ми збираємо її та перевіряємо працездатність гідравліки на спеціальному стенді.

|

|

|

Доатегорія:

Технічне обслуговування дорожніх машин

Технічне обслуговування гідрообладнання машин

Основними роботами технічного обслуговування гідрообладнання є: перевірка герметичності системи, дозаправка робочої рідини в баки і масла в редуктори приводу насосів, підтяжка кріплень, натяг ременя приводу охолоджувача, очищення сапуна бака і фільтруючих елементів фільтрів, регулювання запобіжних клапанів,

Перевірка герметичності - одна з важливих робіттехнічного обслуговування гідрообладнання Навіть невеликі витоку робочої рідини можуть призвести до значного зниження її рівня в баку, внаслідок чого машина може виявитися непрацездатною. Тому герметичність гідросистеми слід перевіряти щозмінно перед пуском машини в роботу, протягом зміни та по її закінченні.

Одним із показників порушення герметичності є зниження рівня робочої рідини в баку. Якщо буде помічено зниження рівня порівняно з попередньою перевіркою, потрібно ретельно оглянути місця з'єднання трубопроводів і рукавів, ущільнення між кришками і корпусом насоса, фільтра, розподільника, штоками гідроциліндрів і важелями управління золотниками розподільника. Виявлені витоки негайно усувають.

Якщо при перевірці виявиться, що рівень робочої рідини в баку знизився нижче нижньої мітки на мірній лінійці (ДТ-75М), або нижче середини нижнього оглядового вічка (Т-130М), або нижче нижньої ризику оглядового вічка (ЕО-3322Д, ЕО-4124 ), баки потрібно дозаправити тим сортом робочої рідини, яким заправлено систему.

Баки машин дозаправляють, як правило, з опломбованої тари. Якщо необхідно долити робочу рідину з відкритої тари, то перед заправкою проводять її аналіз, у ході якого уточнюють марку та профільтровують через тришаровий батистовий або відцентровий фільтр.

Забороняється застосовувати робочі рідини, що вживалися, що містять механічні домішки та воду, а також суміші різних сортів рідини.

Перед дозаправкою бака робочою рідиною необхідно ретельно очистити від забруднень заливну горловину та її кришку. Заливати рідину в бак слід через шланг і роздавальний кран паливомаслозаправника або маслороздавальної колонки. В виняткових випадкахдопускається доливати робочу рідину в бак із цебра або мірним кухлем через вирву, поклавши в неї батистову тканину, попередньо ретельно очистивши їх від забруднень.

На ряді машин (ЕО-4124 та ін) є спеціальний насос для дозаправки їх робочою рідиною. Він наводиться вручну чи від двигуна машини. У цьому випадку перед заправкою потрібно добре очистити і промити від забруднень забірний шланг, опустити його в бочку з робочою рідиною, привести в дію насос і, коли її рівень у баку досягне верхньої ризику на мірній лінійці або заскліному вічку, вимкнути заправний насос.

Крім зовнішніх витоків робочої рідини є внутрішні, що відбуваються внаслідок зносу ущільнень поршнів гідроциліндрів і золотників розподільника. В цьому випадку у циліндрів рідина перетікає з однієї порожнини в іншу, а у розподільників - з нагнітальної лінії у всмоктувальну, що збільшує тривалість робочого циклу машин.

Рис. 64. Перевірка стану гідроциліндра приладом КІ-5473: 1 - насос, 2 - прилад, 3 - трійник, 4 - заглушки, 5 - розподільник, 6 - запірний пристрій, 7 - лінійка, 8-гідроциліндр, 9-бак, 10 - фільтр

Герметичність гідроциліндрів перевіряють приладом КІ-5473, приєднавши його одним трубопроводом до розподільника, а інший опустивши в бак (мал. 64). Замість трубопроводу, що з'єднує надпоршневу порожнину гідроциліндра з розподільником, встановлюють технологічні рукави із муфтами запірного пристрою.

Після цього запускають двигун, прогрівають робочу рідину до 45-55°, заповнюють нею порожнини гідроциліндра шляхом переміщення поршня. Потім встановлюють мінімально стійку частоту обертання колінчастого валу двигуна на холостому ходу. Переводять рукоятку золотника, керуючого подачею рідини до гідроциліндра, що перевіряється, в положення «Підйом». Коли поршень гідроциліндра займе середнє положення, муфти роз'єднують запірного пристрою і за допомогою приладу доводять тиск у штоковій порожнині до 10 МПа.

Лінійкою заміряють відстань між голівкою штока та кришкою гідроциліндра та вважають кількість крапель витоків рідини по штоку. Через 3 хв вимір повторюють. Якщо переміщення штока за цей час перевищить 7,5 мм, а витоку 15 крапель, замінюють кільця ущільнювача гідроциліндра.

При перевірці герметичності розподільників прилад КІ-5473 приєднують до розподільника (рис. 65), як і під час перевірки циліндрів. Запускають двигун, прогрівають робочу рідину, переводять важіль управління золотником у положення «Підйом», встановлюють прилад на тиск 10 МПа та визначають подачу рідини при включеному розподільнику. Різниця між фактичною подачею насоса, минаючи розподільник, та подачею, виміряною при включеному розподільнику, і є величина витоків у розподільнику. Для гідророзподільника трактора Т-130М вона повинна перевищувати 36, Т-ЮОМЗ - 31, а ДТ-75М - 16 л/мин. У разі перевищення зазначених розмірів витоків розподільник замінюють.

Фактичну подачу насоса вимірюють приладом КИ-5473 у такому порядку. Підключивши його одним рукавом до насоса, а іншим - до бака, прогрівають робочу рідину, встановлюють номінальну частоту обертання колінчастого валу двигуна та тиск у системі 10 МПа та за позначкою на шкалі приладу визначають подачу насоса.

У гідросистемі з насосами, подача яких більше 90 л/хв, витоку розподільника та подачу робочої рідини визначають при зниженій частоті обертання колінчастого валу двигуна.

Для насоса трактора Т-130М допускається подача не менше 90 л/хв.

Стан фільтруючих елементів фільтрів гідросистеми тракторів Т-130М та ДТ-75М перевіряють пристосуванням КІ-13936. Його приєднують до розподільника в місці кріплення шланга виносного гідроциліндра, ставлять рукоятку золотника в плаваюче положення, запускають двигун, переводять рукоятку золотника управління основним гідроциліндром в положення «Підйом», прогрівають робочу рідину до 45-55 ° С, встановлюють номінальну частоту обертання за манометром пристосування визначають тиск робочої рідини на сливі. Якщо воно нижче 0,1 МПа, то фільтр несправний, а якщо вище 0,25 він забруднений і вимагає очищення.

На одноковшових екскаваторах ступінь забруднення елементів, що фільтрують, перевіряють за показаннями манометра, встановленого на зливному трубопроводі. При збільшенні тиску понад 0,25 МПа необхідно зняти та очистити фільтруючі елементи.

Перед зняттям елементів, що фільтрують, очищають їх корпус і кришки від забруднень, відвертають болти, що кріплять кришку, виймають фільтруючі елементи, обполіскують їх у ванні з гасом, продувають повітрям, що подається від компресора всередину елемента. Після цього сітчасті сочевицеподібної форми елементи (гідросистеми тракторів) очищають від забруднень волосяною щіткою в гасі.

Промиті фільтруючі елементи збирають у зворотному порядку. При цьому кожен елемент оглядають та вибраковують пошкоджені. Слідкують також за тим, щоб їхня кількість не зменшилася, тому що при цьому порушиться герметичність між ними і рідина протікатиме в бак неочищеною.

Паперові елементи гідросистем одноковшових екскаваторів, що фільтрують, після ополіскування в чистій гасі продувають ще раз повітрям. Тиск його не повинен перевищувати 0,2 МПа, тому що при більшому тиску може бути пошкоджений картон, з якого виготовлені елементи.

Правильність натягу ременя приводу охолоджувача перевіряють за величиною його прогину. Якщо він перевищує 15 мм, натягують ремінь, переміщуючи електродвигун по рамі (ЕО-4124). Нормальним вважається натяг ременя за його прогині 8- 10 мм.

Для перевірки тиску в гідросистемі тракторів Т-100МЗ та Т-130М приєднують манометр до трубопроводу, що підводить робочу рідину від насоса до розподільника за допомогою перехідників та рукава високого тиску. Запускають двигун, прогрівають робочу рідину і коли її температура буде 45-55 ° С, включають неробочий важіль розподільника в положення "Підйом" або "Примусове опускання" і по манометру помічають тиск у системі. Нормальний тиск у трактора Т-100МЗ – 9-11, а Т-130М-11 – 12 МПа. Для регулювання тиску в гідросистемі слід зняти пломбу з регулювального гвинта на розподільнику, відвернути ковпачкову гайку і обертанням регулювального гвинта встановити необхідний тиск.

У такому ж порядку перевіряють та регулюють тиск у гідросистемі трактора ДТ-75 та його модифікаціях. Нормальний тиск у їхній гідросистемі 13-13,5 МПа.

У гідросистемі тракторів тиск можна перевірити та відрегулювати приладом КІ-5473 під час перевірки подачі насоса. Для цього повертають ручку приладу до спрацювання запобіжного клапана і помічають на шкалі приладу, при якому тиск він відкрився. Якщо вона менша за потрібну, встановлюють прилад на нормальний тиск і обертанням регулювального болта домагаються відкриття клапана при цьому тиску.

На одноковшових екскаваторах манометр встановлений на щитку приладів у кабіні. Він вмикається спеціальними вентилями. При працюючому двигуні на номінальній частоті обертання колінчастого валу і нагрітої робочої рідини переміщують один з важелів розподільника до тих пір, поки шток відповідного гідроциліндра не пересунеться вщент. У цей момент відкривають вентиль та за манометром визначають тиск. Якщо воно не знаходиться в межах 21,5-22,5 МПа для екскаватора ЕО-4124, його регулюють регулювальним болтом. Після регулювання загортають вентиль повністю. У такому порядку регулюють запобіжні клапани іншого розподільника екскаватора.

Заміна робочої рідини в гідросистемі машин провадиться в наступному порядку. При двигуні повністю втягують штоки циліндрів і відразу після його зупинки зливають робочу рідину, відкривши пробки зливних отворів бака. Відпрацьовану рідину збирають у бочки і здають на склад паливно-мастильних матеріалів для подальшої її регенерації. До бочки прикріплюють бирку, де вказують, яка у ній перебуває рідина.

У бак заливають чисте дизельне паливо, запускають двигун і при включеному гідронасос переміщають важелі управління гідророзподільників протягом 3-5 хв. Після цього втягують штоки, глушать двигун і зливають дизельне паливо, що промиває, з баків і трубопроводів, від'єднуючи їх в найбільш низьких місцях шляхом вивертання повітряних вентилів гідроциліндрів. Злите забруднене дизельне паливо збирають у бочки і здають на склад паливно-мастильних матеріалів.

Після цього промивають магнітні пробки зливних отворів, очищають і промивають фільтр заливної горловини бака, набивку сапуна, елементи фільтрів гідросистеми, що фільтрують, приєднують трубопроводи і завертають повітряні вентилі. Потім заливають у бак свіжу робочу рідину. Для гідросистем одноковшових екскаваторів, що експлуатуються в зонах холодного та помірного клімату, застосовують робочу рідину МГ-15-В (старе позначення рідини ВМГЗ). У зоні жаркого клімату і влітку в зоні помірного клімату для машин, що випускаються серійно, до їх модернізації використовують рідину МГ-46-Б (старе позначення рідини МГ-30),- а в тих же умовах для машин, що виготовляються і модернізуються, - МГ- 46-В (старе позначення рідини МГЕ-46Е).

У гідросистемах тракторів застосовують як робочу рідину дизельне масло тих сортів, які заливають у картери двигунів.

Після заповнення системи робочою рідиною запускають двигун і, переміщуючи важелями управління золотниками, заповнюють всю систему робочою рідиною. Для повного видалення повітря із системи відкривають повітряні вентилі на гідроциліндрах.

Видаливши повітря, закривають вентилі, глушать двигун, оглядають усі складові гідросистеми, чи не підтікає де робоча рідина. Виявлені підтікання усувають, перевіряють рівень робочої рідини в баку і при необхідності доливають її до встановленого рівня.

Баки гідросистеми промивають при сезонному обслуговуванні один раз на рік, використовуючи для цього спеціальний пристрій, або знімають бак з машини.

Доатегорія: - Технічне обслуговування дорожніх машин

Щодня перед початком та після роботи необхідно провести зовнішній огляд гідросистеми, її елементів (насос, гідроциліндри, гідроарматура, розподільна апаратура тощо). Слідкувати, щоб не було витоків у місцях з'єднання гідроліній та приєднання їх до насоса, гідророзподільника, виконавчих органів гідросистеми, а також у місцях стику деталей насоса, гідророзподільника, гідроциліндрів між собою та насоса з фланцями приводу.

Стежити за чистотою робочої рідини, так як забруднена рідина призводить до швидкого зношування робочих поверхонь вузлів гідросистеми та ущільнень.

Необхідно пам'ятати, що довговічність роботи гідросистеми великою мірою залежить від чистоти фільтруючих елементів. Перше очищення фільтрів або заміна фільтроелементів проводиться після обкатки, перевірки та регулювання гідросистеми. Надалі, фільтри повинні очищатися від засмічення згідно з інструкцією на машину.

Необхідно враховувати, що через несвоєчасне очищення фільтруючих елементів гідробака, забруднюючі речовини потрапляють у зазори між робочими поверхнями золотникових пар, клапанів, насосів та інших гідроагрегатів, викликаючи абразивне зношування та появу рисок, задир на робочих поверхнях. Крім того, забруднюючі речовини, потрапляючи в зазори, можуть викликати заїдання клапанів, що може призвести до розриву корпусів гідроагрегатів.

Слідкуйте за рівнем робочої рідини у баку. У разі зниження рівня рідини нижче від нижньої позначки, необхідно припинити роботу і долити масло до верхньої позначки гідросистеми.

Необхідно стежити, щоб температура робочої рідини гідросистемі не перевищувала 70-80°С.

Через кожні 240 годин роботи необхідно повітрофільтр сапуна бака очищати від пилу та ретельно промивати (згідно з інструкцією на машину).

Проводити заміну олії в гідросистемі згідно з графіком технічного догляду за машиною.

Бак потрібно розкривати в незапиленому приміщенні, обладнаному стелажами, покритими чистою не ворсистою тканиною або папером. Для промивання деталей бака необхідно підготувати чистий посуд. Зовнішня поверхня бака повинна бути ретельно очищена від бруду та пилу, після чого місця, що підлягають розбиранню, повинні бути промиті чистою гасом (ДП) і насухо витерті. Категорично забороняється відкривати систему бака в польових умовах або в курному приміщенні.

Своєчасно замінювати зношені ущільнення, прокладки та брудозйомники. Зміну ущільнень проводити лише у чистому закритому приміщенні.

Усі деталі перед збиранням необхідно ретельно промивати, в авіаційному бензині, чистій гасі або дизельному паливі.

Для запобігання корозії вузли гідросистеми завжди мають бути заповнені робочою рідиною.

Зовнішні поверхні гідроагрегатів та трубопроводів повинні постійно утримуватися в чистоті та не зазнавати корозії. Всі болтові та штуцерні з'єднання мають бути повністю затягнуті.

Не допускати у місцях шарнірних та нерухомих з'єднань появи течі. При виявленні течі вона має бути негайно усунена підтяжкою з'єднання або заміною ущільнення.

Слідкуйте, щоб у процесі роботи не було скручування та защемлення шлангів між рухомими частинами транспортного засобу, оскільки це призводить до передчасного виходу шлангів з ладу.

Своєчасне обслуговування гідросистем багаторазово подовжує термін служби автотракторної техніки.

Передрук матеріалів дозволено лише із зазначенням активного посилання на сайт

Гідравлічні системи, механізми та обладнання відрізняються високим ступенем надійності та довговічності. При тривалій роботів умовах високих тисків і температур, дроселювання, контакту з повітрям робоча рідина змінює свої початкові фізико-хімічні властивостіщо викликає необхідність її зміни.

Внаслідок контакту робочої рідини з повітрям у гідробаках на межі розділу середовищ при низькій температурі відбувається конденсація крапель води, що міститься у повітрі. Таким чином у робочу рідину потрапляє волога, що призводить до корозії штоків, золотників, трубопроводів та внутрішніх порожнин гідроприводів. Особливо посилено корозують деталі, якщо гідравлічні системи тривалий час перебувають у неробочому стані. Корозійні поверхні, що труться, перетворюються на наждакові, тому починається посилений знос гумових ущільнень, що прискорює забруднення робочої рідини. Все це призводить до відмов гідрообладнання та гідроапаратури, наприклад до заклинювання елементів гідроприводу та в кінцевому результаті до його поломки.

Під час експлуатації гідравлічних систем для самостійного обслуговування матеріальної частини допускається особовий склад, який пройшов спеціальну підготовку.

У період експлуатації технічне обслуговуванняможна розділити на ряд основних операцій:

1) очищати фільтри після 50-, 100- та 500-годинної роботи. Якщо у фільтрах виявлено металеву стружку, необхідно частіше їх перевіряти. При повторному появі металевої стружки необхідно виявити джерело її утворення та усунути несправності;

2) стежити за витоками олії через ущільнення та з'єднання труб гідравлічної системи. У разі появи витоків через ущільнення або з'єднання їх необхідно замінити (з'єднання слід змінити прокладки). При цьому слід пам'ятати, що заміна ущільнень та прокладок, а також підтягування з'єднань під тиском забороняється;

3) періодично перевіряти рівень рідини у баку. У разі зниження його поповнити бак до рівня;

4) разів на 3 міс. необхідно контролювати якість робочої рідини. Найпростіший метод контролю – за допомогою картотеки скла: на скляні пластинки поміщають осад після фільтрів, а зі зворотного боку – бирку з числом та місяцем взяття проби. Платівки зберігають у спеціальному ящику. Набір платівок дозволяє візуально стежити за станом робочої рідини. Скло можна замінити лабораторними мензурками;

5) При зміні рідини чистять гідробак та промивають трубопроводи. Для останніх використовують спеціальну установку ( насосну станцію), заповнену робочою рідиною. Під час промивання гідромеханізми і гідроапаратура повинні бути від'єднані, а труби, що підводять, з'єднані між собою перемичками зі шлангів або мідних труб. Як робочі рідини найчастіше застосовують масла АМГ-10, ЛУ і турбінні кислотно-земельної очистки, які експлуатуються до двох років без заміни. Використовують і мінеральні олії з антикислотними, антикорозійними присадками, такими як АУП, ГМ-50І, АГМ, АМГ-10Ф та МГЕ-10. Тривалість експлуатації цих масел без зміни може бути 7- 10 років, проте реальний термін служби олії залежить від умови експлуатації гідросистеми, тобто тиску, температури, контакту з водою, кольоровими металами і т. д.;

6) щорічно перевіряти та налаштовувати запобіжні та редукційні клапани, а також перевіряти спрацьовування захисту;

7) у разі тривалої бездіяльності гідросистеми необхідно раз на місяць пускати гідромеханізми та перевіряти все обладнання та гідроапаратуру в роботі.

Під час роботи технічне обслуговування проводити у суворій відповідності до інструкцій з експлуатації гідрообладнання, необхідно уважно стежити за контрольно-вимірювальними приладами та появою сторонніх шумів.