n1.docx

1. Пневматичні виконавчі устрою. Пневмоциліндри, роторні та турбінні пневмодвигуни.Пневматичнимпристроєм- називають пристрій, в якому як робоче тіло використовується стислий газ, Фізичні властивостігазу проявляються у вигляді тиску на поверхню твердих ланок пристрою або у вигляді аеродинамічних ефектів.

Пневмопривідявляє собою систему взаємопов'язаних пневмопристроїв, призначених для руху робочих органів машин або робочих ланок механізмів. Пневмоустрою в приводах можуть бути пов'язані між собою пневматичними лініями (трубопроводами) та механізмами (шарнірно-важілевими, зубчастими, кулачковими тощо).

Виконавчіпристрої призначені для перетворення енергії стисненого повітря на енергію руху робочих органів машини.

Найбільшого поширення набули об'ємні пневмодвигуни (поршневі, ротаційні та камерні (балонні)).

Пневмодвигун застосовуються для приводу різних інструментів (дрилів, гайковертів, відбійних молотків, шліфувальних головок), забезпечуючи безпеку роботи у вибухонебезпечних місцях (з накопиченням газу, вугільного пилу), у середовищі з підвищеним вмістом вологи.

2.Основні елементи та схеми пневмоприводів.

Пневматичний привід - сукупність пристроїв, призначених для руху машин і механізмів за допомогою енергії стисненого повітря. Обов'язковими елементами пневмоприводу є компресор (генератор пневматичної енергії) та пневмодвигун .

Основне призначення пневмоприводу, як і механічної передачі - перетворення механічної характеристики приводного двигуна відповідно до вимог навантаження (перетворення виду руху вихідної ланки двигуна, його параметрів, а також регулювання, захист від перевантажень та ін.).

Загалом, передача енергії в пневмоприводі відбувається таким чином:

Привідний двигун передає крутний момент на вал компресора, який повідомляє енергію робочого газу.

Робочий газ після спеціальної підготовки по пневмолінії через регулюючу апаратуру надходить у пневмодвигун, де пневматична енергія перетворюється на механічну.

Після цього робочий газ викидається в навколишнє середовище, на відміну від гідроприводу, в якому робоча рідинапо гідролініях повертається або в гідробак, або безпосередньо до насосу.

Типова схема пневмоприводу

Типова схема пневмоприводу: 1 - повітрозабірник; 2 – фільтр; 3 - компресор; 4 – теплообмінник (холодильник); 5 - вологовідділювач; 6 - повітрозбірник (ресивер); 7 - запобіжний клапан; 8- Дросель; 9 - маслорозпилювач ; 10 - редукційний клапан; 11 – дросель; 12 - розподільник; 13 пневмомотор; М-манометр.

Повітря в пневмосистему надходить через повітрозабірник .

Фільтр здійснює очищення повітря з метою попередження пошкодження елементів приводу та зменшення їх зносу. Компресор здійснює стиснення повітря.

Оскільки, згідно із законом Шарля, стиснене в компресорі повітря має високу температуру, то перед подачею повітря споживачам (як правило, пневмодвигунам) повітря охолоджують у теплообміннику (у холодильнику). вологовідділювач.Повітрозбірник служить для створення запасу стисненого повітря, а також для згладжування пульсацій тиску в пневмосистемі. Ці пульсації обумовлені принципом роботи об'ємних компресорів (наприклад, поршневих), що подають повітря в систему порціями. маслорозпилювачів стиснене повітря додається мастило, завдяки чому зменшується тертя між рухомими деталями пневмоприводу і запобігає їх заклиненню.

У пневмоприводі обов'язково встановлюється редукційний клапан, Що забезпечує подачу до пневмодвигунів стисненого повітря при постійному тиску

Розподільник керує рухом вихідних ланок пневмодвигуна.

У пневмодвигуні (пневмомоторі або пневмоциліндрі) енергія стисненого повітря перетворюється на механічну енергію.

3.Пневматичні розподільчі пристрої.

Зворотні пневмоклапани призначені для пропускання стисненого повітря лише одному напрямку (рис. 5.25). Клапан 3 знаходиться в корпусі 2 і у вільному стані притискається пружиною 4

до сідла (прохід від отвору 5 до отвору 1 закритий) 1 . При подачі повітря в отвір / клапан 3 відсувається від сідла, відкриваючи прохід до відкиду 5

Клапан швидкого вихлопу(Мал. 5.20) служить для підвищення швидкодії пневмоприводів шляхом зменшення опору вихлопної лінії. Застосування такого клапана (рис. 526, в) забезпечує збільшення швидкості втягування штока пневмоцилндра / підлогу дією пружини. При включенні іневморасиределителя 5 стиснене повітря проходить через клапан швидкого вихлопу.7, який пропускає його в поршневу порожнину циліндра ло трубопроводу 2 % забезпечуючи переміщення поршня вліво.

При вимиканні пневмсрозподільника 5 тиск у трубопроводі 4 падає, клапан швидкого вихлопу перемикається, забезпечуючи випуск злуха з порожнини пневмоцилнндра в атмосферу, минаючи трубопровід 4 до іісвмораспредслігель 5.

На рис. 5.26,а показанаrxewa клапана швидкого вихлопу. Отвір 2 клапана приєднується до порожнини циліндра. Окате повітря від розподільника підводиться до отвору /. Отвір 3 з'єднується з атмосферою. На рис. 5.26, показано положення клапана швидкого вихлопу при наповненні порожнини пневмоцилнндра стисненим повітрям. На рис. 5.26,6 показано положення клапана при швидкому спорожненні цієї порожнини цалмндра.

Пневмоклалани послідовностіпризначені для контролю робочого циклу тиску (різниці тисків) в пневматичних системах управління шляхом подачі пневматичного сигналу при зростанні контрольованого тиску (різниці тисків) до заданої величини. Такі клапани застосовують також для перемикання пневматично керованих вузлів у системах, коли не можна використовувати кінцеві вимикачі (наприклад, при змінній довжині ходу поршня).

На рис. 5.27 наведено конструкцію активного клапана послідовності. Щоб уникнути хибного сигналу до початку і при русі порш- Ц а ня циліндра, перед- 3)- трен диференціальний поршень 2, порожнини якого повідомляються з напірної (отвір Ц п) і вихлопної (отвір Ц й ) порожнинами циліндра. Так як до початку руху і при русі поршня циліндра різниця тиску в його порожнинах менше, ніж після закінчення ходу, диференціальний поршень 2 на- Рис. 5.27. Пнсвмоклапап послідовності надійно утримується в

верхньому положенні пружиною 3, що налаштовується гвинтом 5, і тиском у вихлопній порожнині, що діє на велику площу поршня 2.

Після проходу поршня циліндра в крайнє положення і його зупинка тиск у напірній порожнині стає рівним тиску в магістралі, а вихлопної порожнини - атмосферному. Внаслідок цього поршень 2, долаючи дію пружини 3> переміщається вниз і через штовхач 4 перемішує клапан, тим самим з'єднуючи його вихід 0 з каналом живлення П. На виході утворюється пневматичний сигнал, який може використовуватися для реверсу цього пневмоциліндра або керування пяГттпй попужнихелементів схеми.

4 Пневмоапарати

Пневмоапарати призначені для керування тиском та витратою повітря Залежно від призначення вони поділяються на наступні категорії

розподільники інформаційні (вхідні) пристрої, логіко-обчислювальні пристрої та підсилювачі потужності.

зворотні клапани.

регулятори витрати,

клапани тиску

запірні вентилі

Розподільники різняться

за кількістю приєднаних ліній 2-лінійні. лінійні. 4-лінійні і т.д.

за кількістю позицій перемикання 2 позиційні 3 позиційні і т д

за способом приведення в рух з м'язовим керуванням з механічним керуванням з пневматичним керуванням з електричним керуванням

за способом повернення у вихідне положення із пружинним поверненням, із поверненням за допомогою тиску

Рис 23-розподільник з роликовим важелем,3/2-розподільник з роликовим важелем, що ламаються.

Як логію-обчислювальний пристрій розподільник використовується наприклад для вимкнення або вимкнення вихідного сигналу, яке здійснюється під дією вхідного сигналу

рис 2 5 Пневматичний 5G-розподільник із двостороннійпневматичним та допоміжним ручнимуправлінням

Зворотній клапан

Зворотний клапан забезпечує проходження повітря тільки в одному напрямку Цей принцип знаходить застосування, наприклад, у клапанах швидкого вихлопу або логічних елементах "АБО" Зворотний клапан як базовий елемент використовується і в інших типах клапанів, які представлені на рис.

Рис 2 6 Зворотний клапан та інші «клапани збудовані але його бах

Регулятори витрати

Регулятор витрати або дросель замикає або дроселює лото* і тим самим керує витратою стисненого повітря В ідеальному випадку можна регулювати дросель безступінчасто від повного відкриття до повного закриття. з дроселем увімкнути Зворотній клапан, тоді в одному з напрямків обмежуватиметься витрата повітря, а в протилежному напрямку витрата буде максимальною.

Рис 2 9Клапан витримки часу

Залежно від налаштування дросельного гвинта в ємність надходить більша або менша витрата повітря Після досягнення необхідного тиску спрацьовування ^-розподільник включається на прохід повітря Він залишається в цьому положенні доти. доки діє сигнал керування До інших модулів до складу яких входить кілька клапанів відносяться, наприклад

пристрої керування з двома входами,

еадатчики тактів.

тактові ланцюжки.

пристрої пам'яті

Комплексна механізація та автоматизація технологічних процесів при виготовленні деталей має на меті підвищення якості, продуктивності, коефіцієнта завантаження обладнання, покращення умов праці, економічних показників виробництва.

Для скорочення допоміжного часу при механічній обробці деталей на металорізальних верстатах автоматизації піддають такі операції, як установка, закріплення та зняття оброблюваної заготовки, зміна та заміна інструментів, контроль деталей на верстаті, транспортування та подача в робочу зону оброблюваних заготовок, очищення металорізального інструменту від стружки її віддалення від верстата і т.д. Для цих цілей широке застосування в технічні системизнаходять гідравлічні та пневматичні приводи.

Гідропривід має малу інерційність рухомих частин, що забезпечує його високу швидкодію і дозволяє швидко реверсувати і гальмувати виконавчий пристрій. Гідропривід має у 3-10 разів меншу масу та габаритні розміри, ніж електропривод. Він забезпечує безступінчасте регулювання швидкості руху, довговічний, конструкція пристроїв, що запобігають його поломці при перевантаженні, проста і надійна. Гідропривід дозволяє легко забезпечувати автоматизацію циклів рухів. ККД гідродвигунів знаходиться в межах 85-95%, що вище, ніж у електричних машин.

У верстатах з ЧПУ гідроприводи застосовують найчастіше в рухах подач і як приводи, що стежать. У ланцюгах головного руху вони застосовуються головним чином верстатах зі зворотно-поступальним рухом. У верстатах з ЧПУ зазвичай застосовуються дві схеми живлення гідродвигунів: об'ємне (від гідронасоса з регульованою продуктивністю) та дросельне (за допомогою золотника). Діапазон регулювання величин подач у верстатах із ЧПУ повинен перекривати як робочі подачі, так і швидкі переміщення. Він сягає 10000 мм/хв і вище. Необхідно забезпечувати високу точність та плавність переміщень при малих робочих подачах (1-4 мм/хв). Залежно від системи керування приводи подач бувають дискретними (кроковими) та стежать. Кроковий привід подачі застосовується у розімкнених (без зворотнього зв'язку) системах управління. У крокових приводах застосовуються крокові електродвигуни (ШД), які бувають малопотужними (керуючими) та силовими. У приводах з малопотужними ШД як підсилювачі моменту, що крутить, зазвичай застосовують гідравлічні підсилювачі. При цьому крутний момент гідромотора може перевищувати крутний момент крокового двигуна до 300 разів.

Для видалення стружки від верстатів зазвичай використовують комбінації різних типів пристроїв. Так, наприклад, стружка з кожного верстата змивається сильним струменем СОЖ і надходить у загальний жолоб, яким рухається до збірки. У збірнику СОЖ відокремлюється від стружки і подається насосом до верстатів. Для збирання стружки також застосовуються пневматичні пристрої, які бувають з нагнітальною, всмоктувальною та всмоктувально-нагнітальною системами.

6.Кошти пневмоавтоматики. Струменеві системи пневмоавтоматики.

Поряд із силовими пневмопристроями в промисловості все частіше використовують пристрої пневмоавтоматики. Вони застосовуються насамперед у машинах, до складу яких входять лише силові пневмоустрою, щоб уникнути застосування енергії різних видів.

Для живлення пневмосистем управління від заводської мережі використовують три рівні тиску стисненого повітря:

високий тиск (4-10 кгс/см2);

середній тиск (1-4 кгс/см2);

низький тиск (до 1 кгс/см 2)-. Відповідно до цього пристрої пневмоавтоматики ділять на три групи.

7 Логіко-обчислювальні елементи (Процесори)

Для логічної обробки вихідного сигналу інформаційних елементів використовуються різні релейні елементи, наприклад

логічний "І" - елемент,

логічний *АБО* елемент

Подальший розвиток пневматичних процесорів, що здійснюють обробку інформації йде шляхом створення модульних систем, які об'єднують від в одному 6ло «е розподільники і логічні елементиЦе зменшує розміри вартості та витрати на монтаж

8.. Загальні відомостіпро гідродинамічні передачі

Гідропередача? це пристрій передачі механічної енергії за допомогою потоку рідини. До складу гідропередачі входять насос, гідравлічний двигун та сполучні трубопроводи з робочою рідиною. Гідропередачі, що використовують динамічні гідромашини, називаються гідродинамічні.

У гідродинамічних передачах застосовують лопатеві насоси і, як гідравлічні двигуни, лопатеві турбіни. У реальних конструкціях лопатевий насос і гідравлічна турбіна гранично зближені та розташовуються співвісно у загальному корпусі. Так як ці дві гідромашини мають загальний корпус, то надалі насос називатимемо насосним колесом, а турбіну? турбінне колесо. У такій конструкції відсутні трубопроводи, тому рідина з насосного колеса одразу потрапляє на лопатки турбінного колеса, а з турбінного? знову на лопатки насосного колеса.

Гідродинамічні передачі, що застосовуються в машинобудуванні, поділяють на гідравлічні муфти(гідромуфти) та гідравлічні трансформатори(гідротрансформатори).

Гідромуфти, що складаються з насосного та турбінного коліс, служать для передачі енергії без зміни моменту, що крутить, тобто моменти на вхідному і вихідному валах гідромуфти практично однакові.

Гідротрансформатори, крім насосного та турбінного коліс, мають хоча б одне додаткове колесо. Воно більшості режимів роботи нерухоме, тобто. є неактивним (реактивним) і тому його прийнято називати реактором. Включення до складу гідротрансформатора реактора дозволяє йому змінювати (трансформувати) крутний момент, що передається. Таким чином, моменти на вхідному та вихідному валах гідротрансформатора на більшості режимів роботи різні.

Комплексним називають гідротрансформатор, який у широкому діапазоні зміни своїх передавальних відносин працює як гідротрансформатор, а при великих значеннях передавальних відносин переходить у режим гідромуфти та працює як гідромуфта. Це дозволяє суттєво підвищити його коефіцієнт корисної дії.

Вихідною енергією у пневматичних приводах є енергія стиснутого повітря. Пневмопривід широко використовують у пристосуваннях завдяки його швидкодії (швидкість спрацьовування – частки секунди), простоті конструкції, легкості та простоті керування, надійності та стабільності в роботі. Водночас пневмопривід має недоліки – неплавне переміщення штока, низький тиск повітря та шум при випуску відпрацьованого повітря.

Пневмопривід включає такі частини: джерело стисненого повітря - зазвичай цехова або заводська компресорна установка; силовий агрегат - пневмодвигун, що перетворює енергію стисненого повітря через W на штоку; пневмоапаратура - контролюючі прилади, розподільні, запобіжні пристрої тощо; повітропроводи.

В одну конструкцію з пристосуванням скомпоновано пневмодвигун. Інші пристрої розміщують поза пристосуванням, за допомогою повітропроводів їх з'єднують з пристосуванням.

Пневмодвигуни бувають трьох типів– поршневі (пневмоциліндри, рис. 2.59, а), діафрагмові (пневмокамери, рис. 2.59, б) та сильфонні (рис. 2.59, в).

Мал. 2.59. Типи пневмодвигунів

Пневмокамери є конструкцією з двох литих або штампованих чашок, між якими затиснута пружна діафрагма зі сталі або прогумованої тканини. Робоча порожнина сильфонного двигуна являє собою гофровану замкнуту камеру 1 з тонколистової корозійностійкої сталі, латуні або фосфористої бронзи, що пружно розширюється в напрямку робочого ходу штока 2 під дією стисненого повітря. Зворотний хід здійснюється при подачі повітря всередину камери 3. Робочий хід штока пневмокамери і сильфона у зв'язку з цим обмежений величиною можливої пружної деформації, у той час як у пневмоциліндра може бути будь-яким. Пневмоциліндр для герметизації робочих порожнин вимагає ущільнень на поршні та штоку, які досить швидко зношуються (зазвичай термін їхньої служби не перевищує 10 тис. циклів), діафрагми довговічніші – до 600 тис. циклів. Сильфон ущільнення не вимагає.

Ущільнення є відповідальними конструктивними елементами пневмодвигунів. Вони необхідні в кільцевих зазорах між поршнем і циліндром, штоком і кришкою і в нерухомих з'єднаннях, де можливий витік повітря. У сучасних пневмодвигунах застосовують два різновиди ущільнень (рис. 2.59, а): 1 - манжети V-подібного перерізу з маслостійкої гуми за ГОСТ 6969-54 для ущільнення поршнів і штоків, 2 - кільця круглого перерізу з маслостійкої гуми3 ущільнення поршнів, штоків та нерухомих з'єднань.

Крім того, застосовують оригінальні багатомісні пристрої з трубчастими діафрагмами. Кінці трубок закриті пробками і в одну з пробок загвинчено штуцер для подачі стисненого повітря. При впусканні стиснутого повітря діафрагма 3 (рис. 2.60 а) розширюється, стискає пружини 2 і переміщає плунжери 1, затискаючи деталі. Під час випускання повітря плунжери повертаються у вихідне положення під дією пружин.

Пневматичний привід

Відмінною рисою сучасного виробництва є широке використання в обладнанні високотехнологічних, однотипних за функціональним призначенням та конструкції компонентів загальнопромислового застосування. У першу чергу, до таких компонентів відносяться різноманітні приводи та системи.

Системою називають сукупність взаємозалежних об'єктів, об'єднаних єдиною метою та загальним алгоритмом функціонування. Якщо об'єктами є технічні пристрої, взаємодія яких здійснюється за допомогою рідини або повітря, то такі системи називають відповідно гідравлічними та пневматичними, або скорочено гідро-і пневмосистемами. Рідина, що використовуються в них, і стиснене повітря називають робочим середовищем (енергоносієм).

Залежно від функціонального призначення гідро- та пневмосистеми ділять на системи управління - системи, які використовуються для управління різними машинами, та системи, що забезпечують робочий процес у цих об'єктах (системи мастила, паливні системи, системи охолодження, тепло- та газопостачання тощо) п.).

Системи управління, до складу яких входить комплекс пристроїв, призначених для отримання зусиль і переміщень в машинах і механізмах, називають приводами. Залежно від використовуваного енергоносія розрізняють електричні, гідравлічні та пневматичні приводи.

Область застосування того чи іншого приводу визначається шляхом аналізу переваг і недоліків, властивих кожному з них (табл. 1).

Табл. 1. Порівняння приводів за видом використовуваної енергії

| Критерій | Електроприводи | Гідроприводи | Пневмоприводи |

| Витрати на енергопостачання | Низькі 1 | Високі 3…5 | Високі 7…10 |

| Передача енергії | На необмежену відстань швидкість до 300 км/с | На відстані до 100 м, швидкість – до 6 м/с, передача сигналів – до 100 м/с | На відстані до 1000 м, швидкість до 40 м/с, передача сигналів до 40 м/с |

| Накопичення енергії | Утруднено | Обмежено | Легко здійснимо |

| Лінійне переміщення | Трудно, дорого, малі зусилля | Просто, великі зусилля, хороше регулювання швидкості | Просто, невеликі зусилля, швидкість залежить від навантаження |

| Обертальний рух | Просто, висока потужність | Просто, високий момент, що крутить, невисока частота | Просто, невисокий момент, що крутить, висока частота |

| Робоча швидкість виконавчого механізму | Залежить від конкретних умов | До 0,5 м/с | 1,5 м/с та вище |

| Зусилля | Великі зусилля, не допускаються навантаження | Зусилля до 3000 кН, захищені від перевантажень | Зусилля до 30 кН, захищені від перевантажень |

| Точність позиціонування | +1 мкм та вище | До +1 мкм | До 0,1 мм |

| Жорсткість | Висока (використовуються механічні проміжні елементи) | Висока (гідравлічні олії практично стисливі) | Низька (повітря стискаємо) |

| Витоку | Ні | Створюють забруднення | Немає шкоди, окрім втрат енергії |

| Вплив довкілля | Нечутливі до змін температури | Чутливі до змін температури, пожежонебезпечні | Практично нечутливі до коливань температури, вибухобезпечні |

Обладнання з пневмоприводами, робочим середовищем в яких служить стиснене повітря, характеризується простотою конструкції, легкістю обслуговування та експлуатації, високою швидкодією, надійністю і довговічністю роботи, функціональною гнучкістю, невисокою вартістю, а також можливістю роботи в агресивних середовищах, вибухо -, пожежо- та вологонебезпечних умовах. Стиснене повітря легко акумулюється і транспортується, а його витоку через ущільнення хоч і небажані, але не створюють небезпеки для навколишнього середовища і продукції, що особливо важливо для харчової, парфумерної, медичної та електронної промисловості.

Від електроприводів пневмоприводи відрізняються можливістю відтворення лінійних і поворотних рухів без допомоги перетворюючих механізмів, більшою питомою потужністю, а також збереженням працездатності при перевантаженнях. При цьому швидкість спрацьовування та максимальна вихідна потужність пневматичних виконавчих механізмів, що живляться від промислових пневмомагістралей, менша.

У порівнянні з гідроприводами переваги пневмоприводів полягають у можливості використання централізованого джерела стисненого повітря, відсутності поворотних ліній і комунікацій, нижчих вимогах до герметичності, відсутності забруднення навколишнього середовища, великих швидкостях руху вихідної ланки. Для пневматичних приводів характерні простота управління, свобода вибору місця установки, мала чутливість до змін температури навколишнього середовища.

Разом з тим пневмоприводам притаманні деякі недоліки, що обмежують сферу їх застосування. Наприклад, у зв'язку з тим, що тиск повітря в централізованих пневмомагістралях, який становить 0,4-1,0 МПа (4 -10 бар), значно нижчий за рівень тисків у гідросистемах - до 60 МПа (600 бар), пневмо-приводи мають значно меншу енергоємність та найгірші масогабаритні показники. Внаслідок стискання повітря стає технічно складно забезпечити плавність переміщення вихідних ланок виконавчих механізмів при коливаннях навантаження, а також їх точний зупинка в будь-якому проміжному положенні (позиціювання) та реалізацію заданого закону руху.

Щоб зрозуміти призначення тих чи інших елементів пневмосистем, розібратися в принципах їх дії та об'єднання в загальні структури про введемо деякі узагальнюючі поняття.

Відомо, що це технічні процеси поділяються на:

технологічні - виробництво та обробка матеріалів;

енергетичні - вироблення, перетворення та передача різних видівенергії;

інформаційні - формування, прийом, обробка, зберігання та передача інформаційних потоків.

Виходячи з цього, можна сказати, що пневматичний привід, як і будь-який інший, складається з двох взаємопов'язаних основних частин:

силовий, у якому здійснюються енергетичні процеси;

керуючої, що реалізує інформаційні процеси

Елементи приводу в залежності від свого функціонального призначення належать до різних його підсистем. Наприклад, пристрої, що використовуються для виробництва та підготовки стисненого повітря (до таких відносяться компресори, фільтри, пристрої осушення, ресивери тощо), складають енергозабезпечуючу підсистему приводу.

Управління енергією отриманого стисненого повітря, що полягає у регулюванні таких його параметрів, як тиск і витрата, а також у розподілі та напрямку потоків стисненого повітря, здійснюється за допомогою клапанів тиску, дроселів, розподільників та інших елементів направляючої та регулюючої підсистеми приводу.

Корисна робота - виконання різних робочих переміщень або створення зусиль в машинах, верстатах та технологічних установках - здійснюється виконавчими механізмами (пневмоциліндрами, пневмомоторами, захопленнями тощо), що становлять виконавчу підсистему приводу.

У найпростіших приводах функції керування залишаються за людиною

Принципові пневматичні схеми, зазвичай, будують по вертикалі (як і структурні схеми). Напрямок руху потоку енергії (потоку стисненого повітря) на схемах силової частини приводу прийнято знизу вгору.

Здійснення функцій управління та контролю завжди пов'язане з необхідністю виконання цілого ряду операцій логічного та обчислювального характеру. Оскільки фізіологічні можливості людини як керуючої системи обмежені, ефективне використання існуючих і розробка нових високопродуктивних установок можливі лише при передачі функцій управління машинам. Таким чином, завданням автоматичного керуванняє здійснення процесу управління без безпосередньої участі людини.

Застосовують розімкнені та замкнуті системи автоматичного управління (САУ). У розімкнених системах відсутній контроль стану керованого об'єкта, керуючий вплив формується виходячи з мети управління та властивостей керованого об'єкта. У замкнутих же САУ керуючий вплив виробляється на основі результату порівняння стану - поточного або в контрольних точках - об'єкта управління із заданим (необхідним)).

Пристрої, що входять до керуючої частини замкнутої системиуправління, за своїм функціональним призначенням поділяються на дві підсистеми:

інформаційну (сенсорну);

логіко-обчислювальну (процесорну).

В інформаційну підсистему входять різного роду пристрої введення зовнішніх керуючих сигналів, а також датчики та індикатори.

Призначення логіко-обчислювальної підсистеми - обробка введених керуючих сигналів відповідно до заданої програми і виведення їх на пристрої управління енергією в силовій частині приводу.

Залежно від умов експлуатації, вимог безпеки або ступеня складності силової частини приводу, керуюча частина може бути реалізована шляхом використання пневматичних, електричних або електронних засобів автоматизації.

У більшості випадків виконавчі механізми приводів машин мають жорсткий або кінематичний зв'язок з об'єктом управління, що дозволяє за станом їх вихідних ланок судити про відповідний стан об'єкта.

У системах автоматичного керування сигнали передаються по замкнутому контуру. При цьому реалізується основний принцип побудови САУ, який полягає в застосуванні зворотного зв'язку, що забезпечує передачу інформації про зміну стану об'єкта управління (або про стан виконавчого механізму) в систему управління.

САУ, що працюють за такою схемою, класифікують: типу управління, характеру формування і виду сигналів, що передаються і т. д. З усього різноманіття пневматичних САУ найбільш широко поширені дискретні системи управління, тобто системи з примусовим покроковим процесом. У таких системах програма переходить від поточного кроку до наступного тільки сигналами, що надходять від керованої системи.

Якщо керуюча частина пневмоприводу реалізована не так на пневматичній елементній базі, то говорять про гібридну САУ. Так, якщо система управління виконана на основі електричних релейно-контактних пристроїв або функції управління здійснюються промисловим контролером, то йтиметься про електропневматичній системі управління.

Так як електронні системи управління вигідно відрізняються від пневматичних за швидкодією, габаритами і простотою перепрограмування, а збирати інформацію в загальному випадку зручніше за допомогою електронних датчиків, то для автоматизації різних технологічних процесів все ширше застосовують електропневматичні САУ.

2. Фізичні основи функціонування пневмосистем

У всіх елементах, приладах і системах пневмоавтоматики робочим середовищем найчастіше є попередньо стиснене в компресорі повітря (у деяких особливих випадках застосовують інші гази), яке оточує нас у повсякденному житті. Повітря являє собою газову суміш, що в основному складається з двох газів: азоту N2 (78,08%) і кисню О2 (20,95%). У невеликих кількостях у ньому присутні інертні гази – аргон Аг, неон Ne, гелій Не, криптон Кг та ксенон Хе – та водень Н2 (0,94%), а також діоксид вуглецю (вуглекислий газ) СО2 (0,03%). Крім цих газів повітря містить деяку непостійну за величиною кількість водяної пари (вологи).

Робота пневматичних елементів ґрунтується на використанні енергії стисненого повітря, а також фізичних ефектів, що виникають при його русі. Закони, що описують ці процеси, детально вивчаються в курсі механіки рідини та газу.

2.1 Основні параметри газу

Тиск. Якщо деяке зовнішнє зусилля впливає на будь-який замкнутий об'єм повітря через рухомий елемент, наприклад поршень, то в повітрі створюється внутрішній тиск, що рівномірно діє на всі поверхні, що обмежують цей об'єм (рис. 2.1). Дане положення випливає із закону Паскаля: тиск, що чиниться на зовнішню поверхню рідини (газу), передається всім точкам цієї рідини (газу) і по всіх напрямках однаково.

Мал. 2.1. Ілюстрація дії закону Паскаля

Значення внутрішнього тиску не залежить від форми об'єму, що займає повітря, і визначається як результат поділу модуля зовнішньої сили на площу поперечного перерізу поршня:

P=F/S

У міжнародній системі одиниць СІ одиницею вимірювання тиску буде Н/м². Ця одиниця має назву паскаль і позначається Па

Тиск може вимірюватися у різних існуючих одиницях (див. Додаток I.2). Однак на практиці слід застосовувати одиницю вимірювання паскаль [Па], а також похідні від неї, такі як кілопаскаль [кПа], мегапаскаль [МПа] і т. п.; як виняток використовують бар [бар]:

1 бар = 105 Па = 102 кПа = 0,1 МПа.

Тиск атмосферного повітря на предмети, що знаходяться в ньому, і на земну поверхню називають атмосферним тиском і позначають Ратм. У кожній точці атмосфери атмосферний тиск визначається вагою стовпа повітря, що лежить вище; з висотою його значення зменшується. Атмосферний тиск може змінюватись в залежності від погодних умов та географічне положеннямісцевості;

У пневматичних системах використовують, як правило, стиснене повітря, абсолютне значення тиску Ра6сякого у кілька разів перевищує атмосферний тиск. Для зручності відліку рівня тиску техніки користуються поняттям надлишкового тиску.

Надлишковим тиском Різбназивають перевищення значення абсолютного тиску повітря значення атмосферного тиску. Недолік абсолютного тиску щодо атмосферного називають вакууметричним тиском або просто вакуумом Рвак (рис. 2.2).

Мал. 2.2. Системи відліку величини тиску

Прилади вимірювання надлишкового тиску називають манометрами. За нульову точку шкали манометрів приймають атмосферний тиск.

Для вимірювання вакууму використовують вакуумметри, шкала яких проградуйована від 0 до -1 бар; вакуумна техніка дозволяє отримати розрідження р а6с ~ 10 ~ 10 Па (10 » 5 бар). Прилади, що дозволяють вимірювати і вакуум, і надлишковий тиск називають мановакуумметрами. Існують також манометри для вимірювання абсолютного тиску, але їх застосовують лише у спеціальних випадках. У теоретичних розрахунках завжди використовують значення абсолютного тиску.

Температура. Для вимірювання температури існують різні шкали (див. додаток I.2), але в даний час застосовують тільки дві з них - термодинамічну і Міжнародну практичну, градуйовані відповідно в Кельвінах (К) і в градусах Цельсія ( ° С).

У Міжнародній практичній шкалі 0 і 100°С є відповідно температурами замерзання та кипіння води (так звані реперні точки) при тиску 1,013. 105 Па (1,013 бар).

У всі термо- і газодинамічні залежності входить термодинамічна температура Г, яку відраховують від абсолютного нуля температури, що представляє собою таке її теоретичне значення, при якому гази не мають пружності, а об'єм їх стає рівним нулю.

Термодинамічна, або абсолютна температура Г [К] і температура за Міжнародною практичною шкалою t [°C] пов'язані співвідношенням Т = t + 273,15.

Щільність. Ще одним найважливішим параметром, що характеризує стан газу, є щільність р [кг/м³] - відношення маси речовини т [кг] до обсягу F, який ця маса займає:

P=m/V

Питомий обсяг. Питомий об'єм v [м³/кг] — це величина, обернена до густини: v =1/ρ.

2.2 Основні фізичні властивості газів

стисливість. Властивість газу змінювати обсяг під впливом тиску називають стисливістю. Стисканість характеризується коефіцієнтом об'ємного стиснення β, який являє собою відносну зміну об'єму, що припадає на одиницю тиску:

Знак «мінус» у формулі обумовлений тим, що позитивному збільшенню (збільшенню) тиску відповідає негативне збільшення (зменшення) обсягу V. Величина, зворотна коефіцієнту β, носить назву об'ємного модуля пружності (модуля стисливості) К [Па].

Температурне розширення. Температурне розширення характеризується коефіцієнтом об'ємного розширення βт [К1], який є відносною зміною обсягу при зміні температури на 1 К:

В'язкість. Властивість рідин і газів чинити опір зсуву (ковзання) шарів рідини або газу називають в'язкістю. В'язкість - властивість протилежна плинності (ступеня рухливості частинок рідини або газу): більш в'язкі рідини менш текучі і навпаки. В'язкість може бути охарактеризована коефіцієнтами динамічної в'язкості ji та кінематичної в'язкості v.

Одиницею вимірювання коефіцієнта динамічної в'язкості β, або коефіцієнта внутрішнього тертя, є паскаль-секунда [Па-с]. Використовується також одиниця виміру пуаз [П] системи одиниць СГС: 1 П = 0,1 Па-с. Одиницею коефіцієнта кінематичної в'язкості v служить м? застосовують також одиницю СГС стоку [Ст]: 1 Ст = 1 з м ² /с = 1СІ м ² / с.

В'язкість залежить від температури (рис. 2.3), причому характер цієї залежності для рідин і газів різний: в'язкість рідин зі збільшенням температури зменшується, тоді як в'язкість газів, навпаки, збільшується (для повітря дана залежність незначна).

Мал. 2.3. Залежність кінематичної в'язкості v від температури

2.3. Основні газові закони

Стан газу характеризується трьома основними параметрами - абсолютним тиском, абсолютною температурою та щільністю (питомим об'ємом). Взаємозв'язок цих властивостей газу називають рівнянням стану. Стан газу, що називається ідеальним, описується рівнянням Клапейрона - Менделєєва.

Р = pRT,

Де Р-абсолютний тиск, Н/м²;

р - щільність, кг / м?;

R - питома газова стала, Дж / (кг - К); зазвичай повітря R = 287 Дж/ (кг - До); Т-абсолютна температура, До.

Ідеальним газом називають такий газ, у якому відсутні сили взаємодії між молекулами, які вважаються матеріальними точками, які не мають обсягу. Незважаючи на те, що повітря не є ідеальним газом, для більшості газових процесів, що протікають при тисках, що не перевищують 20 МПа (200 бар), це рівняння залишається достатньо справедливим.

Ввівши в дане рівняння формулу, що визначає щільність через масу та об'єм, отримаємо співвідношення, яке описує стан m кілограмів ідеального газу об'ємом V:

mR=pV/T

Неважко помітити, що для будь-якої постійної маси газу ліва частина рівняння є величина незмінна (константа):

pV/T=const

Це рівняння узагальнює основні газові закони: Бойля - Маріотта, Шарля та Гей-Люссака.

Закон Бойля - Маріотта.Якщо абсолютна температура газу залишається постійною, то добуток абсолютного тиску газу на його обсяг є також величина постійна для даної маси газу; іншими словами, тиск газу обернено пропорційно його обсягу (рис. 2.4).

Мал. 2.4. Ілюстрація закону Бойля - Маріотта.

Газові процеси, що протікають за постійної температури, називають ізотермічними. Якщо при стисканні газу відсутній теплообмін довкіллям, то такий процес називають адіаба-тичним (адіабатним). Для нього справедливе рівняння Пуассона

р V = const,

де до-коефіцієнт Пуассона, або коефіцієнт (показник) адіабати (для повітря до - 1,4).

Закон Шарля. Якщо замкнутий обсяг цієї маси газу залишається постійним, то відношення абсолютного тиску газу до його абсолютної температури є також постійна величина; іншими словами, тиск газу прямо пропорційно його температурі.

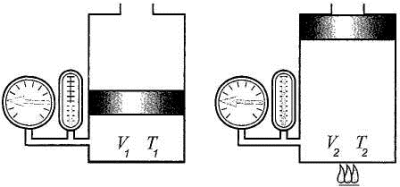

Наприклад, при нагріванні газу в замкнутому обсязі його тиск зростає, а при охолодженні навпаки падає (рис. 2.5).

Мал. 2.5. Ілюстрація закону Шарля

Газові процеси, що протікають при постійному обсязі, називають ізохоричними (ізохорними).

Закон Гей-Люссака.Якщо абсолютний тиск газу залишається постійним, то відношення обсягу даної маси газу до його абсолютної температури є також постійна величина; іншими словами, обсяг прямо пропорційний температурі.

Наприклад, при нагріванні газу, що перебуває під постійним тиском, його обсяг збільшується, а при охолодженні зменшується (рис. 2.6).

р = const V1/T1=V2/T2

Мал. 2.6. Ілюстрація закону Гей-Люссака

Газові процеси, що протікають при постійному тиску, називають ізобаричними (ізобарними)*.

Оскільки параметри газу взаємопов'язані і можуть змінюватися в широкому діапазоні значень, то кількості газу, що знаходяться в різних умовах, з метою їх порівняння призводять до так званих нормальних умов.

Загальноприйнятими є такі параметри нормальних умов:

фізичні нормальні умови: тиск 1,013.105 Па (1,013 бар), температура 273,15 К (0° C);

технічні нормальні умови: тиск 1,013.105 Па (1,013 бар), температура 293,15 К (20° C).

2.4. Перебіг газу

Вище ми розглянули такі параметри газу, як тиск, температура, густина, питомий обсяг. Течія ж газу характеризується ще одним параметром - витратою.

2.4.1. Витрата

Витрата - величина, що визначається ставленням маси (масова витрата) або обсягу (об'ємна витрата) речовини, що рівномірно переміщується через переріз, перпендикулярне напрямку швидкості потоку, до проміжку часу, за який це переміщення відбувається.

У технічній літературі об'ємні витрати позначають латинською літерою Q (або Qv). Визначається об'ємний витрата співвідношенням

Q=V/t

де Q - об'ємний витрата, м 3 / с; V-обсяг, м 3; t - час, с.

Якщо йдеться про течію газу, наприклад, трубопроводом, то об'ємну витрату можна також представити як добуток площі поперечного перерізу труби на середню за перерізом швидкість руху газу в ній (рис. 2.7):

Q = vS,

де v - Середня за перерізом швидкість потоку, м / с;

S - площа поперечного перерізу трубопроводу, м2.

Мал. 2.7. Об'ємна витрата

Масова витрата Qm [кг/с], на відміну від об'ємного, залежить від щільності р [кг/м³] газу і визначається із співвідношення

Qm=pvS

Неважко помітити, що між об'ємними та масовими витратами існує така залежність:

Q=Qm/p

У загальному випадку газ прийнято розглядати як в'язку рідину, що стискається. Одночасний облік того, що газ являє собою стиснене середовище і що при його русі проявляється дія сил тертя, значно ускладнює розрахунки. Тому на практиці в багатьох випадках вдаються до ідеалізації процесів руху газу, що спрощує розрахунки, не призводячи при цьому до великих похибок.

Щоб зрозуміти суть процесів, що відбуваються при перебігу газу, розглядатимемо його як нестерпну нев'язку (ідеальну) рідину.

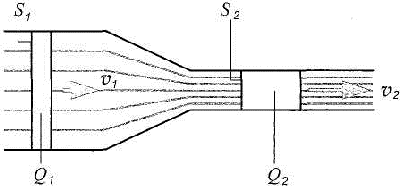

Виходячи з закону збереження речовини, а також з припущення про суцільність (нерозривність) потоку для течії * несжимаемой рідини, що встановилася, можна стверджувати, що об'ємна витрата через будь-який переріз однаковий (рис , 2.8).Мал. 2.8. Витрата рідини при перебігу по трубі змінного перерізу

Це описується рівнянням нерозривності

Q 1 = S 1 v 1 = S 2 v 2 = Q 2 = const.

З цього рівняння випливає, що у вузькому перерізі труби потік пришвидшується:

v 2 =v 1 S 1 /S 2

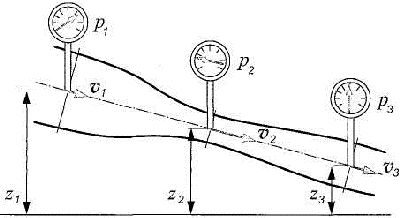

2.4.2. Рівняння Бернуллі

Результати вимірювань тиску в різних точках потоку, що рухається по трубі зі змінною площею поперечного перерізу (рис. 2.9), можуть здатися, на перший погляд, парадоксальними: у вузькому перерізі тиск менше, ніж у широкому. З яких причин має місце це явище?

Мал. 2.9. Перебіг рідини по трубі змінного перерізу

Механічна енергія рідини, що рухається може мати три форми: енергія положення, енергія тиску і кінетична енергія. У процесі руху ідеальної рідини одна форма енергії може перетворюватися на іншу, проте повна питома енергія рідини залишається незмінною. Математично це положення описується рівнянням Бернуллі

gz 1 +p 1 /p+v 1 2 /2=gz 2 +p 2 /p+v 2 2 /2= gz 3 +p 3 /p+v 3 2 /2

де gz - Питома енергія положення (g - 9,8 м / с 2 - Прискорення вільного падіння); p - Питома енергія тиску; v 2/2 - питома кінетична енергія.

Таким чином, зниження рівня тиску рідини у вузькому перерізі труби обумовлено тим, що прискорення потоку супроводжується зростанням його кінетичної енергії і, отже, зменшенням енергії тиску.

У ряді випадків зручно застосовувати форму запису рівняння Бернуллі, при якій члени рівняння мають розмірність тиску:

gz 1 +p 1 +v 1 2 /2=gz 2 +p 2 +v 2 2 /2

де pgz - ваговий тиск;

p - гідромеханічний тиск (або просто тиск); pv 2/2 - динамічний тиск.

У практичних розрахунках неприпустимо нехтувати втратами енергії за довжиною трубопроводу, а також на місцевих опорах. Всі реальні рідини та гази мають в'язкість, і тому енергія потоку рідини або газу буде спадати від перерізу до перерізу у напрямку його руху. Втрати енергії визначаються багатьма чинниками: площею поперечного перерізу і довжиною трубопроводу, шорсткістю його внутрішньої поверхні, наявністю місцевих опорів, швидкістю і режимом течії, в'язкістю (внутрішнім тертям) рідини чи газу.

Рівняння Бернуллі для потоку реальної (в'язкої) рідини в енергетичній формі матиме такий вигляд:

gz 1 +p 1 /p+α 1 v 1 2 /2= gz 2 +p 2 /p+α 2 v 2 2 /2+gΣhn

де α - коефіцієнт Коріоліса, що враховує нерівномірність розподілу швидкостей по перерізу

потоку; g Σhn - сумарні втрати енергії (гідравлічні втрати).

Рівняння Бернуллі застосовується до потоку стисненого повітря за умови, що швидкість його руху v<υ, где υ — скорость звука.

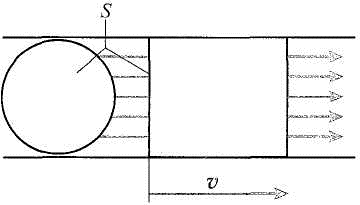

2.4.3. Режими течії

Існує два режими перебігу рідин та газів по трубі: ламінарний та турбулентний (рис. 2.10).

Мал. 2.10

Турбулентний режим

Ламінарний режим характеризується впорядкованим рухом (шарами) рідини або газу, причому швидкості зовнішніх шарів менше, ніж внутрішніх. Коли швидкість руху перевищить деяку критичну величину, шари починають перемішуватися, утворюються вихори; Течія стає турбулентним, зростають втрати енергії.

При перебігу рідини трубопроводом перехід від ламінарного режиму до турбулентного спостерігається в той момент, коли середня по перерізу труби швидкість руху потоку стає рівною критичної V K .

Як показує експеримент, критична швидкість прямо пропорційна кінематичній в'язкості v рідини і обернено пропорційна внутрішньому діаметру.

Vкр = kv / d

де до - Коефіцієнт пропорційності; v - кінематична в'язкість рідини, м ² / с; d-внутрішній діаметр труби, м. н.

Експериментально був також підтверджений той факт, що зміна режиму перебігу будь-якої рідини або газу по трубі будь-якого діаметра має місце лише за певного значення безрозмірного коефіцієнта к. Даний коефіцієнт називають критичним числом Рейнольдса:

Reкр = Vкрd/v

Для труб круглого перерізу ReK ~ 2300.

Число Рейнольдса використовують для опису течії:

Re=Vd/v=vpd/μ

Значення числа Рейнольдса дозволяє будувати висновки про характер перебігу рідини трубою: при Re

Таким чином, знаючи швидкість руху потоку, в'язкість рідини і внутрішній діаметр труби, можна розрахунковим шляхом знайти число Рейнольдса і, порівнявши його з величиною ReKp, визначити режим течії рідини.

2.4.4. Витік газу через отвір

При розрахунках пневматичних систем необхідно знати залежності об'ємного та масового витрат повітря через отвір від відношення тисків на вході в отвір та на виході з нього. Якщо знехтувати теплообміном газу з навколишнім середовищем і внутрішнім тертям газу, його перебіг можна вважати изоэнтро-пичным (адіабатичним).

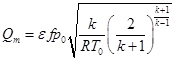

Масова витрата при ізоентропічному перебігу розраховується за формулою Сен-Венана - Ванцеля:

де е-коефіцієнт витрати отвору (враховує стиснення струменя при закінченні газу;

зазвичай визначається експериментально); f-площа отвору; π=p 1 /p 0 , p 0 - тиск на вході (зазвичай приймають pQ = const);

р 1 - Тиск на виході;

k-коефіцієнт Пуассона (адіабати), для повітря до-1,4; R - питома газова стала, зазвичай для повітря R = 287 Дж/(кг К); Т0 – температура повітря перед отвором.

Якщо на підставі даної формули побудувати графік функції Qm = f (n), то він матиме вигляд, аналогічний характеру пунктирної кривої на рис. 2.11.

Мал. 2.11. Залежність масової витрати Qm від відношення тисків π=p 1 /p 0

Функція Qm = f (π) досягає максимуму за критичного значення π = 0,528. Однак експериментально встановлено, що зменшення тиску на виході (що призводить до зменшення значення до) супроводжується збільшенням масової витрати Qm повітря тільки доти, поки швидкість потоку повітря не перевищує швидкість звуку - максимально можливої швидкості закінчення без спеціальних пристроїв. Подальше зменшення тиску на виході не впливає на масові витрати (суцільна крива на рис. 2.11).

При значеннях 0<π<π* массовый расход подсчитывают по формуле

Процес витікання газу при π< π* называют докритическим (подкритическим ), а если отношение давле-ний π>π* то говорять відповідно про закритичне (надкритичний) або критичний процес.

Для обчислення об'ємної витрати слід привести масову витрату до густини (див. розділ 2.3.1 «Рас-хід»). Оскільки при закінченні через отвір значення щільності повітря на його вході та виході різні, тобто р = f (p ), то відрізнятимуться і значення об'ємної витрати: на вході QV 0 = Q (p 0), на виході Qv = Qm (р).

Необхідно звернути увагу на наступну особливість перебігу газів (зокрема, стисненого повітря): об'ємна витрата газів (наприклад, при перебігу через діафрагму) залежить (на відміну від витрати рідин) не тільки від перепаду тиску Δр=р 0 -р а й від рівня тиску на вході р 0 (рис. 2.12).

Мал. 2.12. Витратно-перепадні характеристики для діафрагми з площею поперечного перерізу 1 мм 2

Наведені характеристики показують, що при перепаді тиску Δр = 0,1 МПа (1 бар) і початковому тиску стисненого повітря ро= 1 МПа (10 бар) витрата QH за технічних нормальних умов через діафрагму становить 70 л/хв, а при такому а значенні Δр = 0,5 МПа (5 бар) - всього 50 л/хв.

Пневматичний привід є джерелом енергії, яке використовується для гальмування і працює на Розглянутий пристрій дає можливість створювати істотну гальмівну силу за мінімальної участі водія або оператора. Подібна система широко використовується в облаштуванні тягачів, автобусів та вантажних автомобілів. Конструкція складається з компресора, повітряних резервуарів, крана, колісних відсіків, роз'єднувального регулятора, судини для зливу відпрацьованих робочих рідин.

Компресор

Цей елемент пневматичного приводу подає в систему стиснене повітря. Він обробляється в очищувачі, після чого транспортується до резервуарів. Вихід повітряної суміші з балонів запобігає зворотному клапану. Показник тиску визначається за манометром. Після активації педалі гальма повітря через кран, що відкрився, потрапляє в гальмівні відсіки, внаслідок чого спрацьовує стиск колодок. Зворотний процес відбувається за допомогою стяжних пружин.

До складу конструкції компресора входить блок циліндрів, головка, картер, стопорні кришки. Колінчастий вал механізму обертається в підшипниках кулькового типу, взаємодіє з поршнями за допомогою пальців та шатунів. Передня частина колінвалу оснащена клиноподібним ременем, сальником та шпонкою. Як охолоджувач передбачений вентилятор. У головці блоку циліндрів над кожним робочим елементом є пробка із пружиною та нагнітальним клапаном. Нижні шатунні головки оснащені регулювальними прокладками.

Мастило та охолодження

Пневматичний гальмівний привід має комбіновану систему змащення. Олія подається з головної магістралі трубою у внутрішню частину колінчастого валу. Шатунні підшипники поміщені антифрикційний розчин і змащуються примусово. Інші елементи отримують масло способом розбризкування. Відпрацювання з картера відправляється в ємність двигуна через спеціальне відведення.

Система охолодження компресора пневматичного приводу – рідинного типу. Вона пов'язана з аналогічним вузлом силового агрегату. Коли один із поршнів опускається в нижнє положення, створюється розрядження і повітря надходить у нього шляхом очисника та впускного клапана. Після підйому поршня відбувається стиск повітряної суміші, далі вона надходить через клапан у балони та основну систему. Потім весь процес повторюється.

Показник тиску повітря обмежується спеціальним регулятором, який знижує витрати потужності двигуна на привід компресора, що збільшує робочий ресурс вузла. Конструкція з регулятором розміщена під клапанами, містить пару плунжерів та ущільнювачів із штовхачами. Плунжерне коромисло з'єднується пружиною, порожнину під впускними клапанами агрегує з трубопроводом очисника, а канал плунжерний з контролером тиску.

приводу гальмівної системи

Повітряні балони призначені для зберігання охолодженого запасу зрідженого повітря. У їх конструкції передбачені крани для видалення конденсату, а також від засмічення пристрій захищає гайка ковпачкового типу.

Корпус регулятора тиску закритий кожухом, має штуцер із штоком клапанів. На шток впливає пружинний механізм, який оснащений ковпаком, що регулює. У центральній консолі корпусу розташований впускний та випускний клапан. Канал з'єднується через фільтр та впускний отвір з балонами, а також розвантажувальним пристроєм. У нижній частині корпусу передбачено пробку.

Якщо тиск у магістралі досягає показника нижче 560 кН/кв.м, повітря виходить в атмосферу. Плунжери у своїй звільняють впускні клапани, компресор починає нагнітати повітря у систему.

Управління системою

Гідравлічний пневматичний привід для керування оснащується краном. Він дозволяє регулювати подачу стисненого повітря до робочих камер. Також за його допомогою забезпечується стабільна гальмівна сила та швидке розгальмовування.

Корпус цієї деталі зафіксовано на рамі. Діафрагма виготовлена з прогумованого тканинного матеріалу, вміщена між кришкою і остовом. У її центрі є сідло випускного клапана, що спирається на склянку контрольної пружини. Робоча порожнина повідомляється з атмосферою через впускне вікно та клапан. Пружина зворотного типу стабільно впливає на діафрагму та впускний клапан. Сідло останнього елемента затиснуте в кришці штуцером. Завдяки притисканню клапана повітря з балонів не надходить до гальмівних камер.

Робота пневматичного приводу

Двоплечий важіль агрегує з педаллю гальма, при цьому спираючись на склянку. Після натискання педалі тяга, вміщена всередині гофрованого захисного чохла, повертає важіль. Склянка з пружиною подається вправо, діафрагма прогинається, після чого закривається випускний клапан, яке впускний аналог відкривається. Діафрагма з пружинним механізмом та клапанами утворює стежить вузол. Він має три позиції.

У першому положенні педаль гальма відпущена, обидва клапани стають крайню ліву позицію. Впускний клапан активний, гальмівні відсіки через нього, а також робочі камери з'єднані з атмосферою.

Друга позиція відповідає натисканню на педаль, зусилля трансформується на важелі, склянці та діафрагмі. Сідло перекриває клапан, роз'єднуючи з'єднання з атмосферою. Відкриття клапана додатково перешкоджає тиск повітря та зусилля пружини.

У третьому положенні після додаткового натискання на педаль відкривається впускний клапан, стисла повітряна суміш надходить до гальмівних камер, здійснюється процес гальмування. Діафрагма під повітрям прогинається, а пружина стискується. Після врівноважування діючих сил діафрагма стає в другу позицію, обидва клапани закриваються, забезпечуючи постійне гальмівне зусилля.

Особливості

Пневматичний привід гальм при посиленні натискання на педаль отримує додаткову кількість повітря. Це зумовлює збільшення показника тиску у робочих відсіках. При гальмуванні процеси йдуть у пропорційно зворотному порядку. Стиснена повітряна суміш виходить через клапан. Режим холостого ходу регулюється за допомогою спеціального болта.

Для роботи пневматичного приводу клапанів на причепах вмонтовується кран комбінованого типу. Він є елементом з двома секціями, верхня з яких відповідає за роботу причіпного пристосування, а нижня частина - за тягач. Праві відділи відсіків ідентичні, у сідло випускного клапана упирається шток, поміщений у механізм із втулкою та пружиною. На осі штока є важіль, що агрегує з малим аналогом.

Плюси

Використання розглянутого пристрою обумовлено рядом переваг, а саме:

- Пневматичний привід дозволяє створювати значне притискне зусилля на колодках при малому впливі на педалі управління.

- Доступність, безпека та простота роботи на звичайному повітрі.

- Можливість накопичення значного обсягу потенційної енергії повітря у спеціальних резервуарах, що дозволяє забезпечувати тривале та ефективне гальмування навіть при виході з ладу компресора.

- Допускаються незначні витоку повітряної суміші, які частково компенсуються запасом стисненого повітря.

- Простота та зручність сполучних та провідних деталей.

- Високий коефіцієнт корисної дії.

- Можливість застосування конструкції до роботи різного додаткового автомобільного устаткування.

Недоліки

Тепер розглянемо мінуси пристрою:

- Відносно повільне спрацьовування через особливості стисканого повітря.

- Ремонт пневматичного приводу потребує повної чи часткової заміни елементів.

- Складність конструкції та висока вартість багатоконтурної модифікації.

- Великі вага та розміри, порівняно з гідравлічним аналогом.

- Значні витрати потужності компресорний привід.

- Можливість поломки вузла під час замерзання конденсату взимку.

Гальмівний пневмопривід забезпечує високу зусилля, містить масу елементів. Наприклад, на КамАЗі ця частина включає близько 25 приладів, 6 ресиверів, близько 70 метрів трубопроводів.

На закінчення

Конструкція одноконтурного пневматичного приводу проста. Однак сучасні стандарти безпеки руху не приймають його експлуатації через низьку надійність. На автомобілі встановлюють багатоконтурні аналоги, що оснащуються декількома автономними приводами. У сучасній системі передбачено два обов'язкові мінімальні контури, а також до шести схем інших систем.

Крім того, в конструкцію вузла входить безліч приладів, призначених для забезпечення нормальної роботи гальмівних елементів. Також вони виконують контроль стану приводу на тягачі та причепі. Розглянутою системою оснащуються найпопулярніші вітчизняні вантажівки. Особливо актуальним є цей механізм на автопоїздах. На машинах з подовженою базою часто застосовують комплексний гідропневматичний привід гальм. У ньому для надання необхідного зусилля використовується стиснене повітря, а передача механізму здійснюється за допомогою робочої рідини. Подібна система збільшує швидкість спрацьовування конструкції, проте суттєво її ускладнює.

Сторінка 1

Схеми пневмоприводів з автоматичним керуванням показані на фіг.

Елементи схеми пневмоприводу мають порівняно високу: гарантовану заводом-виробником надійність і прості при монтажі. Так, наприклад, для виробів експериментального заводу Калінінградського в каталозі наведена гарантована величина циклів спрацьовування для реле РУП-1 106 циклів.

У схему пневмоприводу із зовнішнім або внутрішнім гальмівним пристроєм додають запобіжний клапан (ПК), включений так, як показано на рис. 9.1 б штрих-пунктирною лінією. Дросель гальмівного пристрою встановлюють положення, близьке до повного перекриття його перерізу. Тому після спрацьовування основного гальмівного пристрою (коли вихлопний канал закривається манжетою штока або гальмівним золотником) повітря в порожнині виявляється замкненим і його тиск швидко збільшується. Як тільки воно досягає рівня налаштування запобіжного клапана, останній відкривається і, якщо параметри клапана вибрані правильно, підтримує тиск у вихлопній порожнині на рівні близькому до тиску налаштування.

У деяких схемах пневмоприводу необхідно за умовами експлуатації використовувати як керуючий сигнал пневматичний сигнал. У схемах пневмоавтоматики даний вихідний сигнал є результатом виконання низки логічних операцій, які визначаються режимом роботи приводу.

На рис. 240 наведена схема пневмоприводу висування руки.

Переваги патрона: 1) сталість сили затиску та безпека в експлуатації, тому що під час обробки стиснене повітря в порожнині відсутнє і можливе падіння тиску в мережі не впливає на затискач; 2) порівняльна простота схеми пневмоприводу (не потрібні зворотний клапан та реле тиску); 3) порожнина шпинделя вільна від тяги чи штовхача, необхідні звичайних конструкціях пневмопривода.

Повітророзподільник типу В64 – 2 управляється одним електромагнітом. Схема пневмоприводу з таким розподільником повітря показана на фіг. При відключеному електромагніті ЕМ поршень / з золотником 7 знаходяться в крайньому лівому положенні.

Засоби пневмоавтоматики мають ширшу номенклатуру елементів високого рівня тиску, ніж засоби гідроавтоматики: різноманітні конструкції пристрою для ручного введення інформації, індикатори тиску, електропневматичні і пневмо-електричні перетворювачі, клапани і логічні елементи. Ці пристрої забезпечують різні блокування, а також можливість поєднання ручного та автоматичного керування приводами. На рис. 2.8 показана схема пневмоприводу з ручним та автоматичним колійним керуванням та блокуваннями. Індикатор тиску 2 візуально сигналізує про включений режим роботи пневмоприводу. Для колійного автоматичного керування приводом застосовані пневморозподільники 8 (/) та 8 (2) з перемиканням від кулачка. Ручне керування забезпечують пневморозподільники 3 (1) та 3 (2) з кнопками. Рух вихідної ланки пневмоциліндра 7 автоматичному режимі вперед не починається, поки не спрацюють всі три пневморозподільника 6, що відповідає правильному вихідному положенню механізмів машини.

Виконавчі пневмоциліндри 14 та 15 створюють зусилля на гальмівних механізмах коліс. У автомобілів серії ЗІЛ пневмоциліндри автомобіля-тягача 14 є пневмодвигуни прямої дії, тобто. вони забезпечують гальмівні зусилля за рахунок стисненого повітря, а розгальмовування - за рахунок пружин. Пневмоциліндри причепа є пневмодвигунами зворотної дії, тобто. вони забезпечують гальмівні зусилля з допомогою пружин, а розгальмовування - з допомогою стиснутого повітря. При русі автопоїзда без гальмування в робочих порожнинах пневмоциліндрів 14 діє атмосферний тиск, а робочих порожнинах пневмоциліндрів 15 знаходиться повітря під тиском. За такої схеми пневмоприводу при аварійному відриві причепа від тягача він буде автоматично загальмований.

На рис. 7 - 10 наведена пневмоелектрична схема приводу, що розглядається. Розташування поршня виконавчого блоку та поршня приводу контактів КВЦ відповідає відключеному положенню роз'єднувача. Стиснене повітря під тиском 20 - Ю5 Па з магістралі М надходить у фільтр Ф, а з нього в пневматичні клапани КП1 і К. Оперування роз'єднувачем можливе, якщо відповідні блокувальні пристрої замкнули ланцюг проміжного реле РП. Для більшої наочності схеми пневмоприводу всі контакти, які не використовуються в ланцюгах електромагнітів ЕО та ЕВ, на ній не показані.

| Схема пневмоприводу. |

Відмінність в характеристиках пневмо- і гідроприводів пов'язана з особливостями перебігу газів через дросельні пристрої, з більшими порівняно з рідинами змінами густини газів при зміні тиску та температури та з меншою в'язкістю. Однак у ряді випадків спостерігається лише кількісне розбіжність характеристик і іншого класу приводів. Основні положення стійкості та якості регулювання, розглянуті раніше для гідроприводів, виявляються застосовними і до пневмоприводів. Загальні та відмінні риси динаміки гідро- та пневмоприводів виявляються насамперед у результаті порівняння їх математичних моделей. Обмежимося порівнянням лінійних моделей, причому скористаємося схемою пневмоприводу, яка аналогічна до описаної в параграфі 12.1 схеми гідроприводу з дросельним регулюванням. p align="justify"> З деякими додатковими позначеннями схема пневмоприводу дана на рис. 12.15. Для того щоб наочно показати вплив стисливості газу на динамічні характеристики приводу, опора пневмоциліндра прийнята абсолютно жорсткою. Крім того, передбачаються постійними тиск і температура газу в напірній лінії перед входом до золотникового розподільного пристрою. Інші спрощують модель приводу припущення вкажемо при складанні рівнянь.